C'est l'histoire d'un matériau très banal devenu métal rare en l'espace de quelques années. Dans l'univers de l'électronique de grande consommation, plus rien ne se fait sans lui. Une gloire soudaine qui a fait flamber son prix. L'indium, une molécule miracle… pour combien de temps encore ?

Si votre smartphone vous obéit au doigt et à l'œil, vous le devez à un petit dixième de gramme d'indium, un métal rare, méconnu et très cher. Vendu sous forme de lingots de 500 grammes, il est devenu l'allié des fabricants high-tech. « Aujourd'hui, les industriels se disent : peu importe son prix, pourvu qu'il n'y ait pas pénurie... », résume Christian Hocquard, économiste au Bureau de recherches géologiques et minières (BRGM).

Dopé à l'étain, l'indium forme en effet un alliage, baptisé ITO (oxyde d'indium-étain), l'un des très rares matériaux à la fois conducteurs d'électricité et transparents. Une propriété idéale pour les écrans tactiles des téléphones portables, tablettes, terminaux de GPS et autres bornes interactives, sans parler des écrans plats des télévisions. L'indium est aussi utilisé dans la fabrication des panneaux photovoltaïques en association avec le cuivre et le sélénium.

Qu’est-ce qu’un métal rare ?

Les experts ont du mal à se mettre d'accord sur une définition précise. L'Américain Jack Lifton, directeur du Technology Metals Research estime qu'un métal est rare si sa production mondiale est inférieure à celle du lithium (soit 25 000 tonnes en 2010). Au BRGM, Patrice Christmann, adjoint au directeur de la stratégie, fixe lui cette limite à 60 000 tonnes par an. Son collègue Christian Hocquard, économiste, complète cette approche purement quantitative par une définition qualitative. Selon lui, trois critères définissent la rareté d'un métal : son utilisation dans l'industrie des nouvelles technologies, sa difficulté de substitution et la concentration géographique de sa production.

La Chine, premier producteur mondial

Surnommé l'or gris, en référence à sa couleur argentée, l'indium est obtenu par extraction des sous-produits du raffinage du zinc et du plomb. Le procédé de fabrication est complexe et la concentration très faible. Pour obtenir un lingot de 500 grammes d'indium, il faut en effet raffiner deux tonnes de zinc.

En 2010, l'ensemble de la production mondiale d'indium atteignait 574 tonnes. Selon les estimations de l'Institut de recherches géologiques et minières américain (USGS), la Chine en produirait 300 tonnes, soit plus de la moitié de la production mondiale, loin devant la Corée du Sud (80 T) et le Japon (70 T). C'est cette concentration extrême de la production qui rend le marché de l'indium aussi nerveux et volatil. Cette année, en l'espace d'un mois, entre début mars et la mi-avril, le cours est ainsi passé de 575 à 685 dollars par kg. Soit une hausse de 20% en six semaines.

Métal pauvre devenu rare

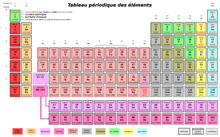

Il y a encore dix ans de cela, à l'aube des années 2000, l'indium n'était pourtant qu'un anonyme du tableau de Mendeleïev, classé dans la série chimique dite des « métaux pauvres ». Il n'était utilisé que par l'industrie microélectronique dans le cadre de travaux de soudure. Il s'écoulait alors à des tarifs de l'ordre de 70 euros par kilogramme et l'ensemble de la production mondiale ne dépassait pas les 100 tonnes.

En 2005, les écrans plats de télévision font irruption sur le marché mondial. Chacun d'entre eux contient environ un gramme d'indium. L'effet est immédiat. En quelques mois, le cours est multiplié par dix. Il atteint environ 700 euros par kilogramme. Aujourd'hui, le prix s'est stabilisé autour des 450 euros/kg mais les perspectives sont incertaines. Les doutes ne portent pas tellement sur la disponibilité physique de ce matériau mais sur les risques d'instrumentalisation du marché par la Chine.

Le risque de pénurie existe-t-il vraiment ? À question simple, réponse compliquée. En fait, tout dépend du point de vue. Si l'on considère les ressources physiques en indium, c'est-à-dire la quantité de matière disponible, il n'y a aucune crainte à avoir. Selon la société Indium Corporation of America, grossiste en indium, les réserves mondiales sont de l'ordre de 49 000 tonnes, de quoi tenir presque un siècle au rythme de la consommation actuelle ! Mais cette approche est purement théorique. Elle ne tient pas compte de la rentabilité économique de l'exploitation de l'indium. Ainsi un groupe industriel, qu'il soit chinois, canadien ou péruvien, n'aura pas forcément intérêt à déployer un outil de production d'indium même si la ressource existe sur son site d'exploitation. « Les procédés de fabrication sont complexes et rien ne dit qu'à l'avenir, ce savoir-faire industriel perdure et soit correctement transmis », observe Patrice Christmann, responsable de la Division Stratégie des ressources minérales du BRGM. À plus court terme, le risque majeur en matière d'indium tient au pouvoir de nuisance de la Chine, capable à elle seule de manipuler le marché.

D’autres matériaux candidats

Dans ce contexte, où le risque d'envolée des prix de l'indium n'est jamais totalement exclu, les industriels ont pris leurs précautions. Ils envisagent d'ores et déjà des produits de substitution à l'indium. Plusieurs candidats existent. Certains en sont encore au stade de la recherche fondamentale comme les nanofils d'argent ou les polymères conducteurs. C'est aussi le cas de l'oxyde de cadmium. Son association à une fine couche d'indium donne un matériau aussi transparent que l'ITO avec une conductivité trois à quatre fois supérieure. Le principal avantage ? Un allègement de la facture en indium. Dans ce mélange, l'indium ne représente en effet que 20% de la composition, contre 90% dans le mélange ITO. L'inconvénient ? L'oxyde de cadmium se fissure beaucoup trop facilement. Un défaut a priori rédhibitoire dès lors que l'on envisage des applications type écrans plats.

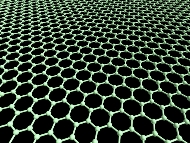

Un matériau part avec plusieurs longueurs d'avance dans la course à la substitution de l'indium. Il s'agit du graphène, qui a valu le prix Nobel de physique à ses découvreurs en 2010. Un cristal bidimensionnel de carbone pur dont l'épaisseur est celle d'un seul atome. Sa structure est un plan de nids d'abeille où le coin de chaque hexagone est occupé par un atome de carbone. Il est obtenu sous forme de feuilles très minces à partir du graphite, un minéral que l'on trouve à l'état naturel, notamment dans le charbon.

Ses propriétés électroniques sont tout à fait exceptionnelles. Les électrons s'y déplacent librement et rapidement, ce qui en fait un excellent conducteur. En outre, le graphène fait preuve d'une grande souplesse. Les chercheurs en nanotechnologies de l'université Sungkyunkwan de Séoul en ont profité pour mettre au point le premier écran tactile fabriqué en graphène. Il peut être plié ou roulé sur lui-même pour occuper le minimum d'espace.

Dernier atout et non des moindres, le graphène est fabriqué à partir d'une matière première quasi inépuisable, en l'occurrence le carbone. Reste donc aux industriels concernés, parmi lesquels le Coréen Samsung, à mettre au point des procédés de fabrication industriels efficaces. « Ce n'est plus qu'une question de trois ou quatre ans », assure Jean Camassel, directeur de recherche émérite au CNRS et spécialiste du graphène. « Quant aux coûts de fabrication, difficiles à chiffrer puisque les procédés ne sont pas entrés dans une phase industrielle, on peut estimer qu'ils seront de l'ordre de quelques centimes d'euro au centimètre carré. » Nul ne sait encore si le graphène repoussera l'indium dans les limbes de l'histoire de l'industrie high-tech.